在 12 月初時, Volkswagen 在德國狼堡(Wolfsburg)開設了一座新的模具製造中心,該部門與 HP 惠普合作,透過開發最新技術的3D印表機,作為未來大量生產車輛零件的利器。Bugatti 作為 VAG 集團的超跑品牌,在設計3D列印技術的零件上具有豐富經驗,目前 Bugatti 也正在進行3D列印零件的測試,就如本文看到的:用 3D 列印技術製造的 Bugatti Chiron 卡鉗。

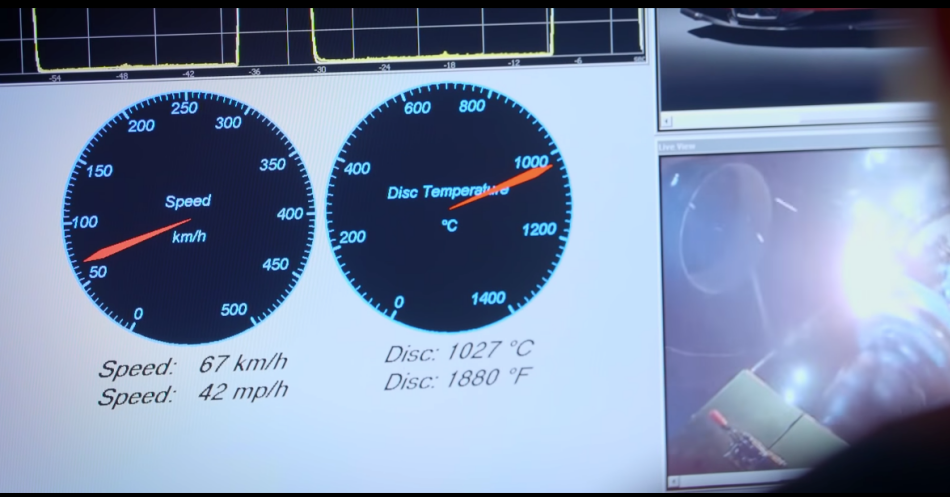

從影片中可看到 Bugatti 工程師將這個3D列印打造的 Chiron 卡鉗固定在可模擬400km/h的高速機器上,透過高速煞停的方式進行卡鉗本體的強度測試。從電腦的顯示數據來看,在最高負載下卡鉗與碟盤的溫度高達「1000°」,碟盤也因極端高溫而燒的整片紅通通。

值得一提的是,這塊由3D列印技術製造的 Chiron 卡鉗共生產超過45個小時,生產過程須先透過鈦粉與400瓦雷射、在3D印表機完成本體結構前鋪上 2,313 層的材料,並在經過熱處理後,最後用五軸銑床進行所有表面加工。

與目前 Chiron 使用的卡鉗相比,透過3D列印技術製造的卡鉗最大優勢便在「重量」,因為這塊 3D 列印全鈦合金卡鉗在重量上足足輕了快兩倍。目前 Bugatti 正在研究如何將3D列印技術導入量產,以便讓其他零件也能一起受惠。

資料取自:Bugatti、Volkswagen、Motor1、Youtube

汽車專家 汽車專家

汽車專家 汽車專家